El proceso completo de fabricación de torres de antenas monopolo: desde las materias primas hasta las estructuras altísimas

2025-05-16

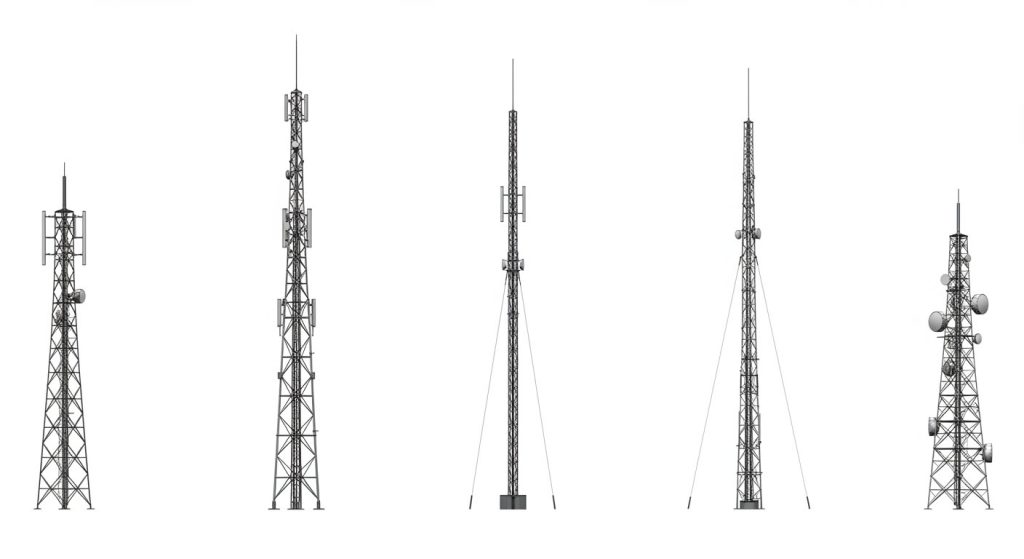

En la infraestructura de comunicación moderna, las torres de antenas monopolo se han convertido en una vista común en áreas urbanas y suburbanas debido a su estructura simple, tamaño reducido y facilidad de instalación. Estas estructuras de acero aparentemente simples en realidad implican una ingeniería precisa y un estricto control de calidad. Este artículo proporciona una mirada en profundidad al proceso completo de fabricación de torres de antenas monopolo, desde el diseño hasta la instalación, revelando la tecnología de fabricación detrás de esta infraestructura de comunicación crítica.

Lista de verificación del proceso de fabricación de torres de antenas monopolo

| Stage | Tareas clave | Comprobaciones de calidad | Equipo/Herramientas | Departamento responsable | Estado (✔/✘) |

|---|---|---|---|---|---|

| 1. Diseño | - Modelado CAD y cálculos de carga | - Validación de carga sísmica / viento | AutoCAD, ANSYS, Ingeniería STAAD.Pro | -Especificación | |

| de material (grado de acero) | - Cumplimiento de las normas | TIA-222 | |||

| 2. Preparación de materiales | - Corte y modelado de placas de acero | - Espesor y tolerancia dimensional | Cortador de plasma CNC, dobladora de rodillos | Fabricación | |

| - Mecanizado de bridas y placas base | - Torno de inspección de suavidad de superficie | , fresadora | |||

| 3. Formación de tubos | - Costuras longitudinales de laminación y soldadura | - Pruebas de penetración de soldadura (UT/RT) | Rodillo de placa, soldadura SAW | Soldadura | |

| - Soldadura circunferencial (secciones) | - Comprobación de ovalidad (<1% de diámetro) | ||||

| 4. Galvanizado | - Galvanizado en caliente (ASTM A123) | - Espesor del recubrimiento de zinc (85μm min) | Caldera de galvanizado, recubrimiento de grúa | - Inspección | |

| de superficie posterior al galvanizado | - Sin goteos/manchas | desnudas | |||

| 5. Montaje | - Apilamiento y atornillado de secciones cónicas | - Verificación de par de perno | Grúa hidráulica, llave de par | Montaje | |

| - Instalación de soporte de plataforma/antena | - Plomness (relación de altura <1:1000) | Teodolito | |||

| 6. Pruebas | - Pruebas de carga (150% de carga de diseño) | - Sin deformación permanente | Gatos hidráulicos, galgas extensométricas | QA/QC | |

| - Análisis de frecuencia natural | - Evitación de bandas de resonancia de viento | Analizador | de vibraciones | ||

| 7. Pintura | - Imprimación y capa superior de poliuretano (si se requiere) | - Prueba de adhesión (corte transversal) | Pistola de pulverización, calibre DFT | Recubrimiento | |

| 8. Embalaje | - Envoltura resistente a la intemperie para el transporte | - Comprobación de protección contra golpes/vibraciones | Envoltura elástica, Cajas de madera | Logística |

1. Descripción general de las torres de antenas monopolo

Una torre de antena monopolo es una estructura de torre cilíndrica o cónica independiente o arriostrada, generalmente hecha de acero, con alturas que van de 15 a 60 metros. En comparación con las torres de celosía, los monopolos ofrecen varias ventajas:

- Más agradable estéticamente, adecuado para entornos urbanos

- Huella más pequeña (diámetro de cimentación típico de 3-6 metros)

- Instalación más rápida (generalmente completada en 1-2 días)

- Costos de mantenimiento relativamente más bajos

Estas torres se utilizan ampliamente en comunicaciones móviles (4G / 5G), radiodifusión, comunicaciones de emergencia y otros campos, sirviendo como pilares invisibles pero esenciales de la sociedad moderna.

2. Proceso de fabricación detallado

1. Fase de diseño: el punto de partida

La fabricación de una torre de antena monopolo comienza con cálculos de diseño precisos, fase que determina el éxito de todo el proyecto. Los ingenieros deben considerar:

Cálculos de diseño estructural:

- Determine la altura de la torre y la capacidad de carga según los requisitos del cliente

- Realice análisis de tensión utilizando software de análisis de elementos finitos

- Desarrollar métodos de segmentación y conexión de torres

Factores ambientales:

- Cálculos de carga de viento (basados en la velocidad máxima del viento de 50 años)

- Diseño sísmico (según las clasificaciones de zonas sísmicas locales)

- Consideraciones sobre la carga de hielo (especialmente importante en regiones frías)

Software de diseño:

El diseño moderno de torres generalmente utiliza software de análisis estructural especializado como:

- POR FAVOR, TORRE

- torre

- ANSYS

- SAP2000

Estos paquetes de software pueden simular el rendimiento de la torre en diversas condiciones extremas, lo que garantiza la confiabilidad del diseño.

2. Preparación del material: la base de la calidad

Selección de acero:

las torres monopolo utilizan principalmente acero estructural de baja aleación de alta resistencia, los grados comunes incluyen:

- Q345B (estándar chino)

- ASTM A572 Grado 50 (estándar de EE. UU.)

- S355JR (estándar europeo)

El espesor del acero varía de 6 mm a 20 mm dependiendo de la altura de la torre y las cargas de diseño.

Inspección de materiales:

Todo el acero entrante debe someterse a pruebas rigurosas:

- Análisis de composición química (usando espectrómetros)

- Ensayos de propiedades mecánicas (ensayos de tracción, ensayos de impacto)

- Comprobaciones de tolerancia dimensional

Materiales de protección contra la corrosión:

Los materiales se preparan de acuerdo con el plan de protección contra la corrosión:

- Galvanizado en caliente: lingotes de zinc, fundente, etc.

- Sistemas de pintura: imprimación, capa intermedia, capa superior

3. Fabricación de torres: trabajo de precisión

Proceso de corte:

- Utilice máquinas de corte CNC por plasma o láser basadas en dibujos desarrollados

- Mantenga la precisión de corte dentro de ±1 mm

- Preparar biseles para soldadura posterior

Proceso de formación:

Para secciones cónicas:

- Utilice máquinas laminadoras grandes para el conformado cónico

- Logre la curvatura del diseño a través de la flexión progresiva

- Verifique la precisión del conformado mediante plantillas

Para tramos rectos:

- Utilice prensas plegadoras grandes

- Asegúrese de que el error de redondez sea inferior al 0,2% del diámetro

Soldadura y montaje:

- Utilice la soldadura automática por arco sumergido para costuras longitudinales

- Emplee posicionadores para garantizar posiciones de soldadura óptimas

- Controle estrictamente la entrada de calor para evitar la distorsión

- Limpie la escoria inmediatamente después de cada pasada de soldadura

Parámetros típicos de soldadura:

| Rango de parámetros | |

|---|---|

| Corriente | 280-350A |

| Voltaje | 28-32V |

| Velocidad | 25-35cm/min |

| Entrada de calor | 15-25kJ/cm |

Proceso de alisado:

- Utilice máquinas enderezadoras hidráulicas para corregir la distorsión de la soldadura

- Asegúrese de que la redondez de la sección cumpla con los requisitos

- Controle la planitud de la brida dentro de 0,5 mm / m

4. Tratamiento de superficies: protección a largo plazo

Limpieza con chorro:

- Utilice granalla de acero o granalla para la preparación de la superficie

- Lograr la limpieza Sa2.5

- Rugosidad superficial de 40-80 μm

Galvanizado en caliente:

- Proceso: desengrasado → decapado → fundente → secado → galvanizado → enfriamiento

- Espesor del recubrimiento de zinc ≥85 μm (600 g/m²)

- Temperatura de galvanizado controlada a 445-465 °C

Sistema de pintura (alternativo):

- Imprimación epoxi rica en zinc (DFT 60-80μm)

- Capa intermedia de hierro epoxi mica (DFT 100-150μm)

- Capa superior de poliuretano (DFT 50-70 μm)

5. Inspección de calidad: búsqueda de la excelencia

Inspección dimensional:

- Utilice medidores de distancia láser para verificar los diámetros de sección

- Utilice estaciones totales para verificar la rectitud y la verticalidad

- Verifique las posiciones de los orificios de los pernos de brida

Pruebas no destructivas:

- Ensayos ultrasónicos (UT) para soldaduras principales

- Pruebas de partículas magnéticas (MT) para conexiones críticas

- Pruebas de rayos X (RT) para muestreo (cuando sea necesario)

Inspección de recubrimientos:

- Use medidores de espesor de recubrimiento para medir el espesor de zinc o pintura

- Prueba de corte transversal para la adhesión del recubrimiento

- Pruebas de niebla salina para muestras

6. Transporte e instalación: la seguridad es lo primero

Transporte seccional:

- Determine las longitudes de sección en función de las condiciones de la carretera (generalmente de 6 a 12 m)

- Utilice marcos de transporte especiales para evitar la deformación

- Instalar señales de advertencia para el transporte nocturno

Instalación en campo:

- Inspección de cimientos:

- Comprobar la nivelación de los cimientos (≤1/1000)

- Verificar las posiciones de los pernos de anclaje

- Medir la resistencia de los cimientos (≥75% de la resistencia de diseño)

- Montaje de la torre:

- Utilizar grúas grandes (50-300 toneladas dependiendo de la altura)

- Instale secciones secuencialmente de abajo hacia arriba

- Utilice pernos de alta resistencia (par según el diseño)

- Alineación vertical:

- Monitor con dos teodolitos en ángulos de 90°

- Control de desviación vertical dentro de H/1500

- Utilice cuñas para los ajustes finales

- Instalación eléctrica:

- Instalar soportes de antena

- Instalar soportes de línea de alimentación

- Instalar sistema de protección contra rayos

- Instale el sistema de puesta a tierra (resistencia a tierra ≤10Ω)

3. Equipos y materiales clave

Equipo de fabricación principal

Centro de fabricación de metales:

- Sistemas de corte por plasma CNC (por ejemplo, Hypertherm XPR300)

- Laminadoras grandes (espesor máximo 20 mm)

- Prensas plegadoras hidráulicas (1000+ toneladas)

Sistemas de soldadura:

- Soldadura automática por arco sumergido Lincoln Electric

- Equipos de soldadura MIG/MAG ESAB

- Posicionadores de soldadura (capacidad de 10+ toneladas)

Líneas de tratamiento de superficies:

- Granalladoras automáticas

- Hervidores de galvanizado en caliente de 13 m

- Sistemas de pulverización sin aire

Consumo principal de material

Materiales estructurales:

- Placas de acero Q345B (δ6-20 mm): ~ 5-15 toneladas (dependiendo de la altura)

- Pernos de alta resistencia (grado 10.9): 200-500 juegos

- Conexiones de brida: 2 juegos por sección

Materiales de protección contra la corrosión:

- Lingotes de zinc: ~1-2 toneladas (para galvanizado)

- O sistemas de pintura: ~ 200-400 kg (para pintar)

4. Tendencias de la industria

- Diseño modular: los módulos preensamblados reducen el tiempo de trabajo de campo

- Smart Monitoring: Sensores incorporados para la monitorización de la salud estructural en tiempo real

- Recubrimientos ecológicos: desarrollo de tecnologías de pasivación sin cromo

- Materiales compuestos: Pruebas de materiales FRP para reducir el peso

- Fabricación digital: tecnología BIM para la optimización del ciclo de vida

Conclusión

La fabricación de torres de antenas monopolo es un campo multidisciplinario que combina ingeniería estructural, ciencia de materiales y tecnología de fabricación. Desde cálculos de diseño precisos hasta estrictos procesos de fabricación, desde un riguroso control de calidad hasta procedimientos de instalación seguros, cada paso refleja la esencia de la ingeniería moderna. Con el despliegue a gran escala de las redes 5G, la demanda de torres de antenas monopolo seguirá creciendo y su tecnología de fabricación seguirá innovando para respaldar la construcción de una infraestructura de comunicación más inteligente y eficiente.

Hola, soy Chunjian Shu

"X.Y. Tower: Soluciones fiables e innovadoras para torres y equipos eléctricos de alta calidad con servicio profesional.